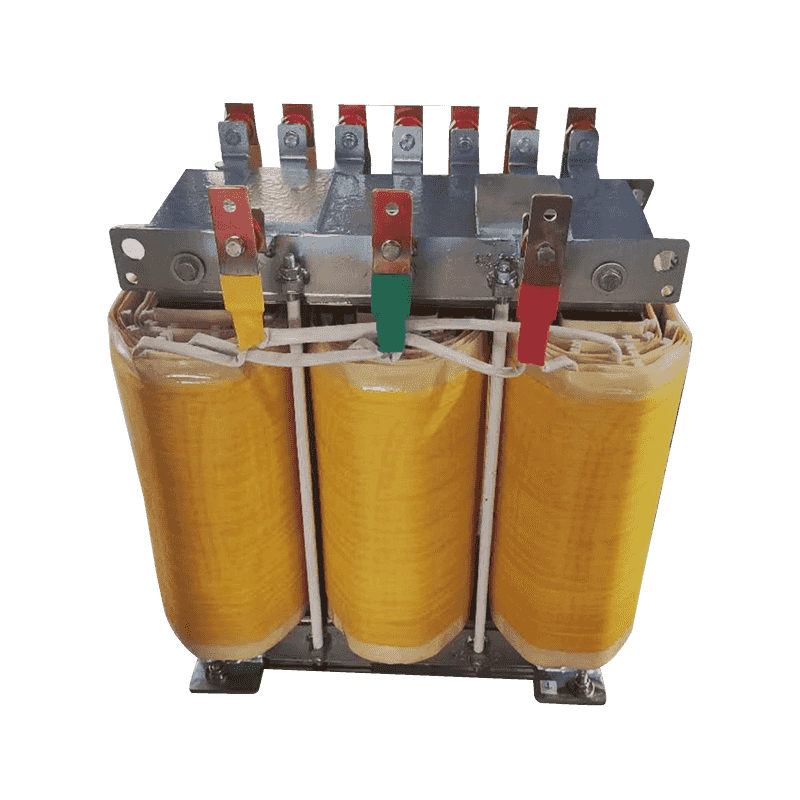

Trofazni suhi transformator od 20 KVA epoksidne smole

Cat:Trofazni transformator

Trofazni suhi transformator od epoksidne smole Značajke: 1. Poboljšajte izolacijsku čvrstoću i električni otpor Epoksidna smola je odličan...

Pogledajte pojedinosti

Proizvodnja trofazni podizni transformatori je inženjering složenog sustava, uključujući dizajn, izbor materijala, obradu dijelova, montažu, testiranje i druge aspekte. Među njima, obrada dijelova je temelj temelja, koji je izravno povezan s cjelokupnom izvedbom i pouzdanošću transformatora. Transformatori sadrže veliki broj ključnih komponenti kao što su željezne jezgre, namoti i izolatori. Preciznost obrade i stabilnost dimenzija ovih komponenti ključni su za električnu izvedbu, toplinsku izvedbu i dugotrajnu stabilnost rada transformatora.

CNC alatni strojevi jedna su od temeljnih oprema u modernoj proizvodnji. Oni koriste računalne programe za kontrolu putanje kretanja alata za rezanje kako bi postigli visoku preciznost i učinkovitu obradu dijelova. U proizvodnji trofaznih pojačavajućih transformatora, CNC alatni strojevi naširoko se koriste za obradu složenih oblika i struktura kao što su lamelirane jezgre, nosači namota i izolacijski dijelovi. Putem unaprijed postavljenih CNC programa, alatni stroj može automatski dovršiti cijeli proces od rezanja sirovog materijala do konačnog oblikovanja, što ne samo da poboljšava točnost obrade, već i značajno smanjuje pogreške pri ručnom radu i osigurava dimenzionalnu stabilnost i konzistentnost dijelova.

Prednost CNC alatnih strojeva je njihov visok stupanj fleksibilnosti i prilagodljivosti. Programiranjem se parametri obrade mogu jednostavno prilagoditi potrebama obrade dijelova različitih oblika, veličina i materijala. Osim toga, CNC alatni strojevi također imaju moćne mogućnosti obrade podataka i mogu pratiti različite parametre tijekom procesa obrade u stvarnom vremenu, kao što su sila rezanja, temperatura itd., i pravovremeno prilagoditi strategije obrade kako bi se izbjeglo prekomjerno rezanje ili oštećenje materijala, dodatno poboljšavajući kvalitetu i učinkovitost obrade.

U obradi dijelova transformatora jednako je važna kvaliteta površine. Kao ključna oprema za površinsku obradu, precizne brusilice koriste veliku brzinu rotacije brusnog kotača i preciznu kontrolu posmaka za fino brušenje površine dijelova kako bi se postigla idealna hrapavost površine i geometrijska točnost. Za ključne komponente kao što su slojevi jezgre transformatora i nosači namota, kvaliteta površine izravno utječe na električnu izvedbu i učinak rasipanja topline.

Primjena preciznih brusilica omogućuje da točnost površinske obrade dijelova dosegne mikronske ili čak nanometarske razine, učinkovito smanjujući hrapavost površine i smanjujući električne gubitke i gubitke topline uzrokovane površinskim defektima. Istodobno, precizna brusilica također može obraditi složene zakrivljene površine, kao što je dio zakrivljene površine nosača za namatanje, dodatno poboljšavajući funkcionalnost i estetiku dijelova.

Strojevi za lasersko rezanje koriste laserske zrake visoke gustoće energije za beskontaktno rezanje materijala. Imaju prednosti velike brzine rezanja, visoke preciznosti i male zone utjecaja topline. U proizvodnji trofaznih pojačavajućih transformatora, strojevi za lasersko rezanje naširoko se koriste za rezanje tankih pločastih materijala poput izolacijskih dijelova i hladnjaka.

Stroj za lasersko rezanje koristi računalo za kontrolu putanje kretanja laserske zrake, te može precizno rezati dijelove različitih složenih oblika i veličina, a rezni rubovi su glatki i bez srha, što uvelike poboljšava kvalitetu obrade i učinkovitost dijelova . Osim toga, strojevi za lasersko rezanje također mogu ostvariti automatizirane operacije, smanjujući ručnu intervenciju i dodatno poboljšavajući učinkovitost i sigurnost proizvodnje.

S napretkom znanosti i tehnologije, tehnološke inovacije i inteligentna nadogradnja obrade dijelova trofaznih pojačavajućih transformatora neprestano se ubrzavaju. S jedne strane, integrirana primjena napredne senzorske tehnologije, algoritama umjetne inteligencije i tehnologije Interneta stvari omogućuje procesnoj opremi postizanje preciznijeg nadzora i kontrole, poboljšavajući točnost i učinkovitost obrade; s druge strane, popularizacija digitalnih i umreženih tehnologija omogućila je da je cjelokupni proces obrade transparentniji i sljediviji, što olakšava upravljanje kvalitetom i kontinuirano poboljšanje.

Na primjer, uvođenjem inteligentnih senzora i sustava za analizu podataka, različiti parametri tijekom procesa strojne obrade, kao što su sila rezanja, temperatura, vibracije itd., mogu se pratiti u stvarnom vremenu, potencijalni problemi se mogu otkriti na vrijeme i rano upozoriti može se osigurati kako bi se izbjegle nezgode kvalitete. U isto vrijeme, korištenjem IoT tehnologije, informacije poput opreme za obradu, materijala i osoblja mogu se povezati i dijeliti u stvarnom vremenu kako bi se postiglo inteligentno planiranje i optimizacija proizvodnog procesa te poboljšala ukupna učinkovitost proizvodnje i iskorištenost resursa.

Kontaktirajte nas